Entwicklung einer Fast komplet 3D-geduckten Platinen Fräse

Um die Wartezeit auf Prototypen Platine zu verringern, habe ich mich dazu entschlossen einen Board Fräse zu entwickeln die genau meinen Anforderungen entspricht. Als controller wird ein Arduino Mega mit Ramps1.4 board verwendet auf dem GRBL als firmware lauft. Dies ermöglicht komplette Konfigurationsfreie was die Software betrifft.

Klemmen und Montage

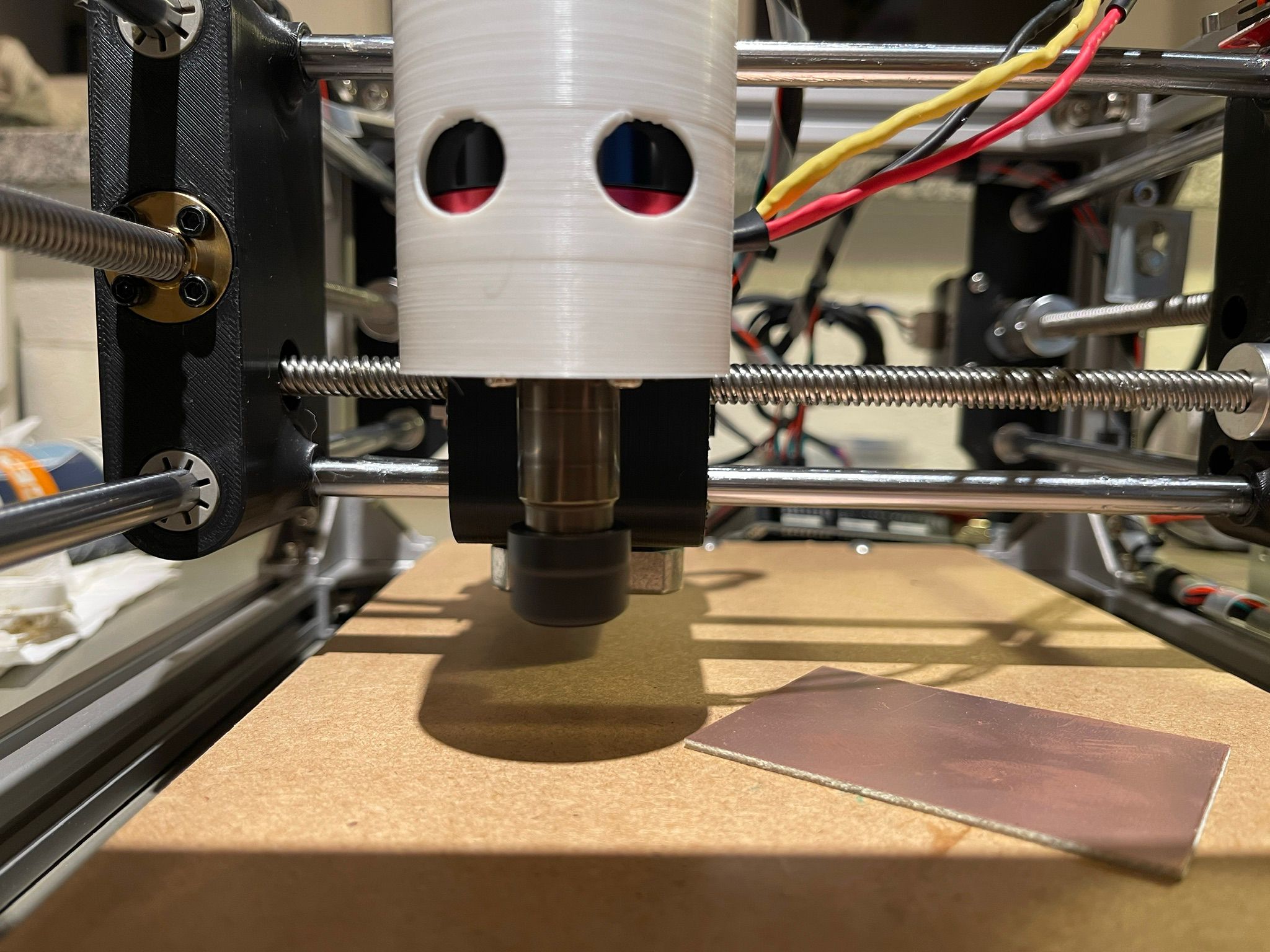

Um das Verrutschen während dem Fräß-prozess zu verhindern, Wird der Platinen Rohling mit einem Hale-rahmen fixiert. Die Erkenntnisse aus den beiden Linken Prototypen wurden kombiniert um den Finalen Ramen zu Entwickeln. Es hat sich herausgestellt, dass es am sinnvollsten ist alle 4 Ecken freizulassen, dammit man mit dem Fräser leicht eine Nullreferenz findet.

Erste Gehversuche

Die ersten Versuche mit der Fräse ergaben gemischte Resultate. Einerseits ist die Aktuelle spindel nicht stabil genug, sodass er zu vibrationen kommt die sich in der Fräsqualität abzeichnen. Andererseits sind sie Platinen rohlinge nicht 100-prozentig plan, was dazu führt, dass manche Leitungen zu tief, und andere dafür gar nicht gefräst wurden.

Ramen und Motion-system

Der komplette Ramen ist aus 20x20 Alu-profilen. Dies hat einige vor und Nachteile. Zu den entscheidenden Vorteilen gehört natürlich die Flexibilität, da es Sehr einfach ist den Ramen zu sklearn wie er benötigt wird. Nachteile hingegen sind, dass es einigen aufwand, bedarf denn kompletten Ramen in den Rechten winkel zu bekommen. Daher bin ich am überlegen in späteren Revision alle 20x20 Profile mit 5mm gelaserten Blechplatten zu ersetzen.

Fräskopf und die Entsprechende Montage

Der Fräskopf ist immer noch work in progress. Der erste Ansatz war (Wie in den ersten beiden bildern zu sehen) eine Verlängerung für eine normale Metallfräse zu verwenden. Dies hätte viele vorteile gehabt, zum beispiel, dass ich mir um dei Fräser spannung keine Gedanken machen hätte machen müssen, da schon ein standard ER12 Futter vorhanden war. Dieser Ansatz hat leider aber nie wirklich funktioniert, weil ich keine vernünftige möglichkeit habe Teile zu wucherten, was zur Folge hat, das diese Spindel sehr dazu neigte zu schwingen.

Der zweite Ansatz ist ein kleineres ER11 Futter direkt auf sie narbe des Motors zu schrumpfen. Das war bis jetzt aber nur von geringem Erfolg gekrönt, da die Toleranzen zwischen Inne und Außendurchmesser nicht groß genug sind, um eine einfache Schrumpft-passung zu ermöglichen. Zudem gestaltet sich die Montage des BLDC Motors auf Standard 3D-Druck PLA als schwieg, da der motor aktuell um die 80°c erreicht, das das PLA zu weich macht. Dieses Problem ist aber mit dem Wechsel auf ABS oder Nylon als Material leicht in den Griff zu bekommen.